Op 9 maart 2020 hebben we een vraag gekregen van een bedrijf dat zich bezighield met digitale en kunstmatige intelligentie. Wat ze nodig hadden was een waterkoelblok met een vermogen van 400 W dat geschikt was voor grote medische apparatuur, de maat is 40*36 *12 mm, maar ze hadden de eis dat het koelapparaat niet erg groot mocht zijn omdat het veel binnenruimte in beslag zou nemen voor de andere apparaten en accessoires, dus ze hoopten dat we een koeloplossing zouden bieden en ze hebben samen 13 stuks nodig voor aansluiting, ze hebben al had een model en stuurde ons ter evaluatie, nadat we het hadden gecontroleerd en zeiden dat het koelblok zo klein was, hoe kunnen we beloven dat we een koelcapaciteit van 400 W hebben? Dus hier moesten we diep nadenken om met een oplossing te komen. Hun modelgrootte kon niet veranderen en vergroten of andere dingen, dus we hebben er een hele dag over nagedacht en uiteindelijk stelde ons technische team voor dat we iets van binnen zouden doen, zoals koperschaven en het huidige wrijvingsroerlassen zouden gebruiken om zo'n verbetering te bewerkstelligen.

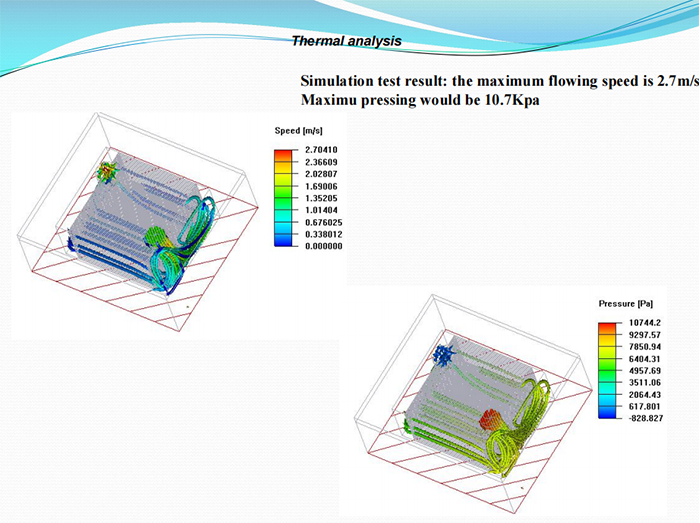

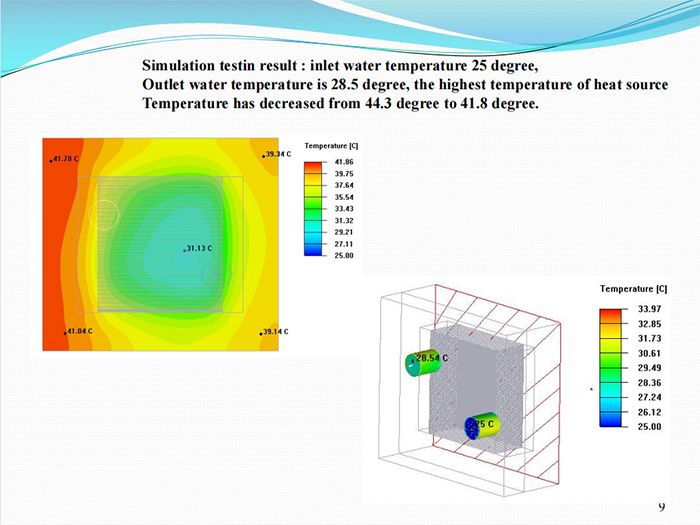

Ten eerste zouden we de lege en afgeschuinde vin binnenin maken en terugsturen naar klanten om te bevestigen. Nadat ze ermee instemden en ons herziene model zich geen zorgen hoefde te maken over interferentie met hun apparaten, vroegen ze ons beter of we ze het simulatieresultaat konden geven, dus we hebben zelf simulatie gemaakt en er was een klein probleem dat de vinnen en de vinsteek kleiner en smaller moesten zijn, er was maar een klein beetje ruimte genoeg, voorgesteld door de simulatie-ingenieur van ons bedrijf, dus we hebben het opnieuw ontworpen en uiteindelijk zag het resultaat er uit geweldig, de hoogste temperatuur van de warmtebron. De temperatuur is gedaald van 44,3 graden naar 41,8 graden.

Omdat we weten dat niets waar kan zijn als je het je maar inbeeldt, is proberen de enige methode en optie om het waar te maken. Het is ons echter één keer niet gelukt, omdat de koperen schilfers heel dunner moeten zijn, bijna 0,06 mm en de lamelsteek ook 0,06 mm. Dit is prima te maken, maar bij zo'n klein waterkoelblok was het nog steeds een risico. Dus we hebben het verkeerd berekend en het opnieuw geprobeerd met een ander blok. De tweede keer deden we het met succes en de derde keer faalden we bij het wrijvingsroerlassen omdat we de gereedschapsbevestiging moesten aanpassen om hem stevig en gemakkelijk vast te houden tijdens het lassen. Dus we hebben het opnieuw aangepast en het voor de derde keer geprobeerd, uiteindelijk hebben we dit probleem overwonnen en de productiewijze ervan bevestigd. Het is zo opgewonden dat we het hele mini-waterkoelblok en de verwachte prestaties tegelijkertijd hebben voltooid, we hebben het ingepakt en naar de klant gestuurd, en wat hun experimentresultaat was, kan ook afkoelen en bereikte een koelcapaciteit van 400 W. Ze vertelden ons dat dit een basisvereiste was en ze hadden meer nodig voor hun koelsysteem, dat wil zeggen tientallen koelblokken die met elkaar zijn verbonden om zo een koelsysteem voor één grote medische machine te vormen. Ze testten de levensduur en waterlekkage in hun experimentlaboratorium, en ook deze was normaal en stabiel. Dit was dus goed nieuws voor ons, omdat we tests op waterlekken en vloeistofblokkering moesten testen voordat we monsters verzenden. Uiteindelijk hadden we afgesproken dat we in de komende maanden meer waterkoelingsblokken zouden leveren.